Тук обект на внимание е последователността от действия, които е необходимо да се извършват в Colibri® ERP, за да се реализира успешно както дефинирането на операциите, така и управлението на операциите, като две основни съставни части на планирането на операциите в производството.

Освен номер и име е необходимо да се зададе работно време на работния център и календар, по който работи работния център. Така при автоматизираното планиране на времената за изпълнение, системата ще отчита възможния ежедневен капацитет от време за работния център, така и неработните му дни от календара.

При асоциирането на работен център с дадена производствена операция в Производство/Операции се задават основните данни за стандартните времена.

Тук се задават/изчисляват:

Нормовреме за изпълнение на операцията в работния център;

Изчислява се производствен капацитет за 1 час;

Задава се % на използване.

За да настроите стандартните времена и другите параметри за асоциирането на операция с работен център, кликвате върху бутона за редактиране на съответния ред и променяте стойностите. След това кликвате върху бутона запис – отново на съответния ред за съответния работен център.

![[Забележка]](images/note.png) |

Забележка |

|---|---|

|

Стандартните времена за производство формират общото нормовреме, използвано при планиране на производното. Тези параметри могат да се редактират само в тази форма. Във всички други случаи, параметрите нормовреме, капацитет и % на използване само се използват и не могат да бъдат редактирани. По този начин се запазва еднаквостта на оценяването и планирането на дейността с помощта на тези параметри. |

Какво описва тази форма?

Ще използваме конкретните стойности от фигурата.

За количество лазерно рязане 0.8 метра (м) в работен център Н-001 Цех метален, е необходимо нормовреме 1 минута, което означава производствен капацитет 60 изпълнения в час, определящ разценка за това нормовреме от 0.33 лв (=20лв/60). Нормовремето е образувано от сумирането на 0.6 мин продуктивно време, 0.2 мин непродуктивно време и 0.2 мин допълнително време. Разценката е изчислена на база 20 лв часова ставка за изпълнението на тази операция.

Къде по-нататък в процеса на производство се използва тази информация?

- количеството операция (0.8 метра в случая) се използва в рецептурите за мащабиране на нормовремето и разценката. Например, ако в рецепта се използва тази операция, но за рязане на 1.6 метра, то нормовремето за рязането на тези 1.6 метра ще бъде 2 минути, защото сме задали, че за 0.8 метра е необходима 1 минута, а разценката съответно ще бъде 0.66 лв.

- при времевото планиране на изпълнението, нормовремето от рецептурата се умножава по броя изделия, които е зададено в дадена Поръчка за Производство (ПП) да бъдат произведени. За основните понятия, които използваме за планиране на производството можете да видите Планиране на операциите в производството - Определения.

- при изчисляването на заработките на работниците, се използва разценката от рецептурата, като тя се умножава по броя изпълнения на операцията, които работникът е изпълнил.

Редактируеми са полетата за часова ставка, разценка и за нормовремената за операцията, изпълнявана в даден работен център.

![[Забележка]](images/note.png) |

Забележка |

|---|---|

|

За да се изчислява разценката като отношение на часовата ставка и капацитета за час поставете системния параметър PB_USE_HOURLY_RATE = Да. Иначе, часова ставка не се въвежда и разценката за даденото количество операция се въвежда ръчно. |

Ето как изглежда една спецификация/рецепта, използваща гореописаната операция "Лазерно рязане":

Операцията се прилага 2 пъти в тази рецепта: един път за рязане на 2 метра и след това за рязане на 1.6 метра. Съответно разценките и нормовремената са мащабирани според количеството (в метри) за рязане.

Какво важно още има в тази форма?

Образуването на времето за установяване и настройка. Това е време, различно от нормовремето и нормално то се използва веднъж за всяка операция в производствения процес. Т.е. настройваме машината или пренасяме изделията от предишната операция и след това изпълняваме операцията толкова пъти колкото изделия преминават през нея (броя се определя от Поръчката за производство и съответните й производствени карти). За всяка бройка изделие се прилага нормовреме при планирането, а при реалното изпълнение - реалното време за изпълнение. Има справки, по които може да се сравнят плановото нормовреме и актуалното време за изпълнение, с цел да могат плановите нормовремена да се донастройват и доближат максимално близко до реалните времена за изпълнение.

В някои случаи се налага времето за установяване и настройка да се прилага през определен брой изпълнения на операцията. Например за смяна на инструмент или добавяне на ново количество суровина - например нов лист ламарина. За по-точното планиране на времената е добавен параметър, който във формата е "През брой". Там може да се укаже през колко изпълнения се налага да се прави установяване и настройка, т.е. да се планира времето за него. Например, ако от един лист ламарина могат да се изрежат 30 детайла, а ние трябва да изрежем 32, когато зададем "През брой = 30", системата ще отчита 2 пъти времето за установяване и настройка.

Времето за установяване и настройка или неговите образуващи го времена не се умножават по броя на изделията, които трябва да се произведат, но то може да влияе на разценката на операцията, ако параметъра PB_CALC_OPER_COST - Добавяне на времето за установяване на настройка към калкулирането на себестойността на операциите има стойност Да.

Например, ако в рецептата имаме да изпълним 5 единици от дадена операция и през 3 единици операция трябва да правим настройка, то ако PB_CALC_OPER_COST=Да, времето за устаноявяване и настройка ще се добави 2 пъти към нормовремето, изчислено за 5 единици операция. Така стойността на заработката ще се увеличи, като по този начин по-точно ще бъде оценена стойността на операцията за целите на изчисляване на прогнозната себестойност.

Рецептурата е място, където се дефинира, специфицира продукта в най-големи детайли и пълнота. Описанието включва:

Основна информация за продукта;

Използвани суровини и/или подпродукти с количества;

Използвани материали с количества;

Структура на изделието – дърво на вложеност на подпродуктите заедно с нормовремената за производството им;

Процес за производство на изделието, заедно с времената за подготовка и настройка, необходими при прехода между операциите;

Най-важната част от дефиниране на операциите е тук. Задават се:

Ред на изпълнение на операциите в производствения процес. Използва се навсякъде в управлението и контрола на производството;

Брой повторения на операцията в производствения цикъл;

Разценка – извлича се от настройката на операциите, но може да бъде променена за рецептурата;

Стандартни времена за прехода между операциите, разделени на Основно, Допълнително време и Времe за Почивка.

Нормовремената не се редактират тук, а се вземат наготово от настройката на операциите;

Завършеност на изпълнението в зависимост от нормовремената на операциите и броя на повторенията им в производствения цикъл.

Да припомним, че тук отговор се дава на следните въпроси: КОЛКО, КОГА, КЪДЕ и от КОГО дадено изделие или продуктова сборка се произвеждат.

Необходимите количества за производство могат да бъдат определени от:

Клиентска поръчка, в която сме определили датите на издължаване на някакви количества от даден продукт;

Поръчка за производство, в която е дефинирано да се произвежда съставен продукт. Необходимите количества подпродукти се изчисляват на база структурата (структура на вложеност и количества по структурата) на поръчаното за производство изделие. В този случай в системата автоматизирано може да бъде генериран план за снабдяване, с който да се определят (във всеки момент) необходимите за производство полуфабрикати.

Целта на планиране на оперативните дати за производството е да се създаде ясна визия КОГА трябва да се случат нещата в производството, за да се удовлетворят исканията за произведени количества към определени предварително дати на завършване.

Под нещата в производството разбираме:

Изпълнението на производствени операции в съответните работни центрове;

Изпълнението на производствените цикли за Производството на полуфабрикати и крайни изделия.

Визия КОГА, означава създаването на план график за:

изпълнението на всяка поръчка за производство;

за изпълнението на всяка производствена карта;

за начало и край на всяка необходима (според спецификацията, рецептурата) операция в производството.

За решаването на задачата за планиране на оперативните дати в производството е необходимо да разполагаме със следната информация:

Стандартни времена за изпълнение на операциите по съответните работни центрове;

Стандартни времена за преход между операциите в производствения цикъл;

Работен календар на работните центрове;

Работно време на работните центрове;

Поредност на операциите в производствения цикъл;

Структура на изделията – от кои подизделия са съставени в какви количества;

Количества за производство;

Целеви дати за завършване на необходимите количества.

Colibri® ERP разполага с необходимата функционалност, за да може тази информация да бъде подготвена. Подробно, това е разгледано в глава "Дефиниране на операциите".

Планиране на оперативните дати се извършва автоматизирано и за всяка поръчка за производство поотделно. Действията са следните:

Подготвяте поръчка за производство (ПП) като въвеждате общата информация, допълнителната информация и продуктите, които ще бъдат поръчани за производство. Рецептурите за продуктите трябва да са напълно подготвени и завършени с цялата информация, посочена по-горе, от етапа Дефиниране на операциите.

Ако ще планирате оперативните дати отпред-назад задължително въведете дата за Старт производство. Ако ще планирате датите отзад-напред задължително въведете дата Край производство.

Преминавате в таба График. Посочва се посоката на изчисление и с кликва върху бутона Пресмятане на времената (горе в дясно), както е показано на следващата фигура.

Системата изчислява оперативните времена, като отчита:

Избраната целева Стартова/Крайна дата на производство;

Посоката на изчисление – отпред-назад/отзад-напред;

Структурата и вложеността на изделията;

Последователността от операции от производствения цикъл за всяко изделие;

Стандартните времена за преход между операциите и нормовремената за всяка операция-работен център;

Календарът и работното време на всеки работен център;

Броят на изделията, които ще се произвеждат;

Свободното време по Операции-Сектори, т.е. отчита се заетостта във времето на двойките Операция-Сектор. На следващата фигура са показани схемите за изчисление напред и за изчисление отзад-напред във времето.

![[Важно]](images/important.png) |

Важно |

|---|---|

|

1) Преизчисляване на планови времена може да се извършва само за ПП, които са в състояние Дефиниране и Иницииране. Щом ПП е в състояние Активна, Стартирана или някое следващо – бутонът за изчисляване на планови времена за операциите й става неактивен; 2) Преизчисляват се времената само за ПП, от която е стартирана функцията за изчисляване на времената на операциите; 3) Сравнява се продължителността на всяка операция от процесите в ПП с възможността тя да бъде разположена възможно най-напред във времето при изчисление напред и възможно най-назад при изчисление отзад-наред; 4) Моментът на изчисление (текущият час и дата) е определяща величина (позиция) за изчисляване на възможните интервали за изпълнение на операциите. Системата издава предупредително съобщение, ако изчислението определи часове и дати в миналото за някои операции; 5) Възможно е при изчисление отзад-напред някои операции да останат без график, ако изчислението ги изпраща преди текушия момент. |

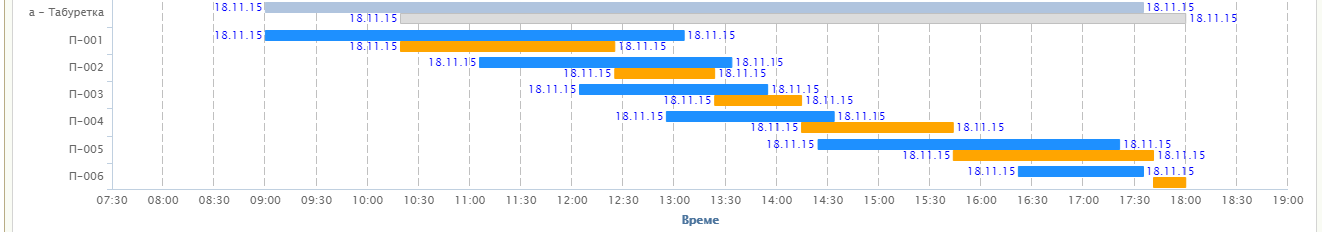

Времедиаграма. Можете да видите в графичен вид плана за производство по ПП като времедиаграма (Gantt chart) като кликнете върху бутона Времева диаграма горе вдясно. На следващата фигура е показана времедиаграмата за нашия пример.

Сивите барове показват цялото време за завършване на изделие или подизделие. Оранжевите барове показват времето за изпълнение на операциите от производствения цикъл. Детайлна информация за изделие или операция може да се получи като маркера се разположи върху съответния бар. След като започне изпълнението по дадена ПП, започват да се записват и актуални дати за изпълнение. В същата графика могат да се видят и актуалните дати за съпоставка с планираните. На следващата фигура е показано представяне на актуалните (в син цвят) и плановите времена за изработката на крайното изделие от нашия пример.

Фигура 18.20. Поръчка за производство – времева диаграма със сравняване на актуални и планови оперативни дати

Промяна на стартова или крайна оперативна дата за операция. Всяка операция от оперативния план може да бъде адаптирана към специфична ситуация в конкретното производство. Например може втора операция от даден производствен цикъл да стартира по-рано, без да изчаква завършването на всички бройки от първа операция, или производствения цикъл за някое подизделие да започне паралелно с производствения цикъл на друго подизделие и т.н.

Реалната дейност в производството, в Colibri® ERP, се регистрира с Производствени Карти (ПК).

За да се използва пълноценно функционалността на Colibri® ERP за управление на производството, планирайте с Поръчки за производство и в последствие създавайте от ПП Производствени карти (ПК) за контрол на прогреса в производството. Това е защото:

В ПП се генерират плановите оперативни дати;

В ПК се регистрира актуалната работа и по този начин се създават актуалните оперативни дати.

Следвайки този ред, в ПП и в ПК ще имате поглед и възможност за сравнение на плановите и актуалните оперативни дати.

В ПК регистрирането на актуалната работа може да се извършва както в таба Изпълнение, така и в таба График.

Таба График е създаден като работна среда за лесно регистриране на изпълнението на операциите. Той съдържа цялата информация натрупана от етапите на дефиниране на операциите и от етапа планиране на оперативните дати, а именно:

Поредност на операциите в производствения цикъл за всяко изделие и подизделие;

Стандартни времена за изпълнение на операциите;

Стандартни времена за преход между операциите;

Структура на изделията – от кои подизделия са съставени в какви количества;

Брой изпълнения за всяка операция, като се отчита докъде е стигнало (регистрирано) изпълнението по всеки производствен цикъл;

Целеви дати за завършване на необходимите количества.

Допълнително има възможност за регистриране на реално изпълнение по операция, за да се отчете реалния прогрес в производството.

Последователността от действия е следната:

От ПП се генерират ПК за всяко изделие/подизделие или една ПК за всички изделия/подизделия. В ПП се получава обратна връзка за автоматизирано генерираните ПК.

Преминавате в желана от вас ПК с клик върху номера й в ПП;

В таба График от ПК започвате регистрирането на реални изпълнения по операциите от производствените цикли за изделията.

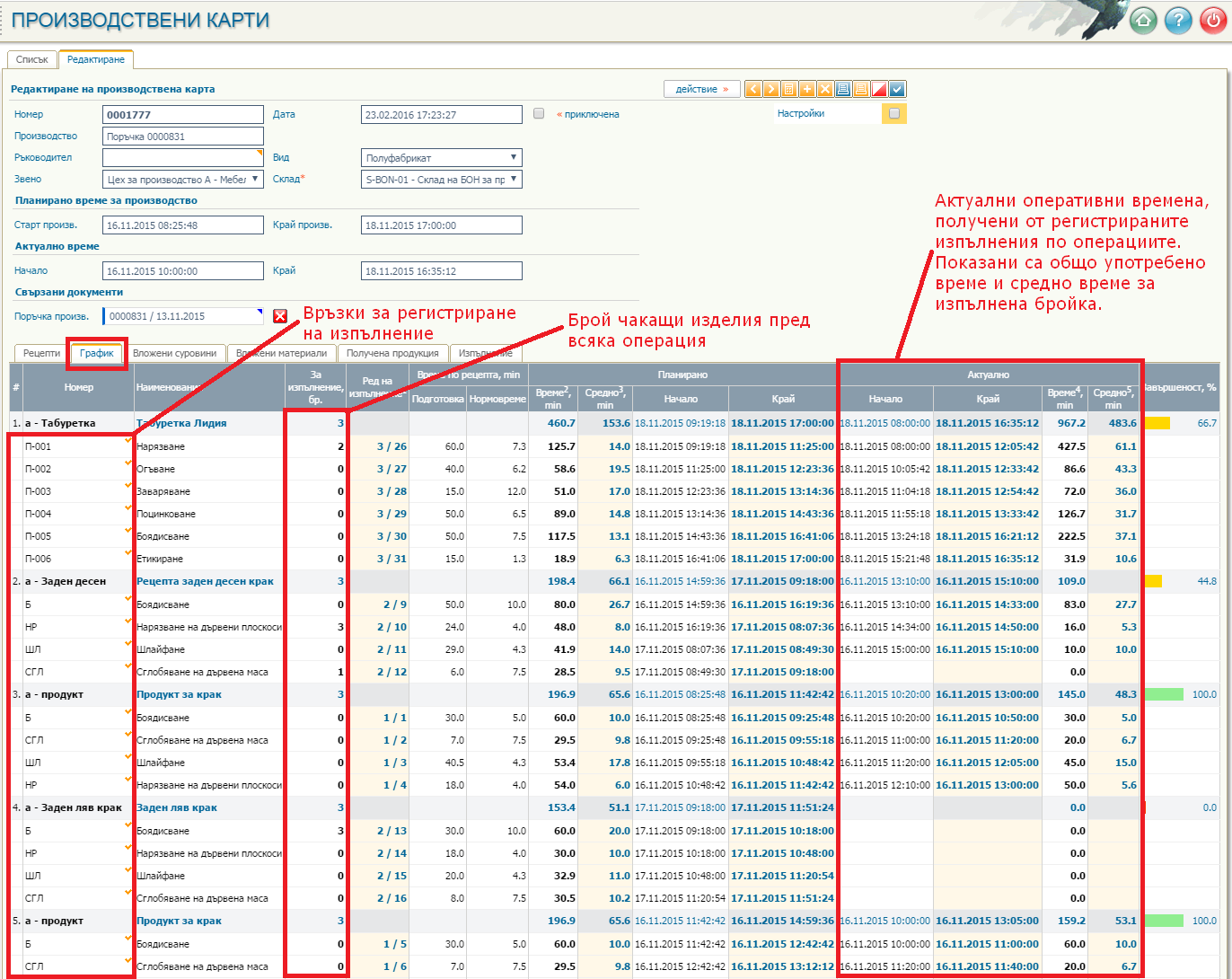

Фигура 18.22. Производствена карта – работна област за отчитане и контрол на прогреса в изпълнението

Регистрирането на изпълнение се извършва в тази работна област с клик върху съответния номер на операцията от графика. На следващата фигура е показана формата за регистриране на изпълнение и са посочени полетата, които трябва да бъдат попълнени.

С всяко регистрирано изпълнение се променя завършеността по планирания график. Завършеността е видима и в съответната ПП.

След регистрирането на изпълнение в таба Получена продукция може да се види детайлно състоянието по изпълнението на всеки работен цикъл от ПК. Преизчислява се и завършеността, която е показател за прогреса по всеки работен цикъл в ПК. 100% завършеност показва, че всички изделия/подизделия са преминали целия производствен цикъл.

Променят се и актуалните оперативни времена.

Ето и промененото състояние на ПК след регистриране на горепосоченото изпълнение.

Бройките за изпълнение се преместват напред в съответния производствен цикъл;

Променят се актуалните оперативни дати за регистрираното изпълнение;

Променя се завършеността по производствения цикъл.

Актуалните времена се променят след всяка регистрация на изпълнение в производствената карта. По този начин след всяко изпълнение може да се извършва сравнение на плановите и актуалните оперативни времена, както в табличен вид в ПК и ПП така и в графичен вид като времедиаграма.

Стандартните времена (формиращи нормовреме и време за установяване и настройка) са планови и се задават на етапа "Дефиниране на операциите" на база на опита от реалното производство. От реалното изпълнение на операциите се получават актуалните времена, които нормално се различават от плановите. Близостта на плановите стандартни времена с актуалните е желано, т.к. по-точно ще бъдат изчислявани в бъдещи плановите оперативни времена на етапа "Планиране на производството".

За да се избегне драстична разлика между плановите стандартни времена и актуалните във графиците в поръчките за производство и производствените карти те се показват и винаги могат да бъдат сравнени.